一、13類幕牆質量通病

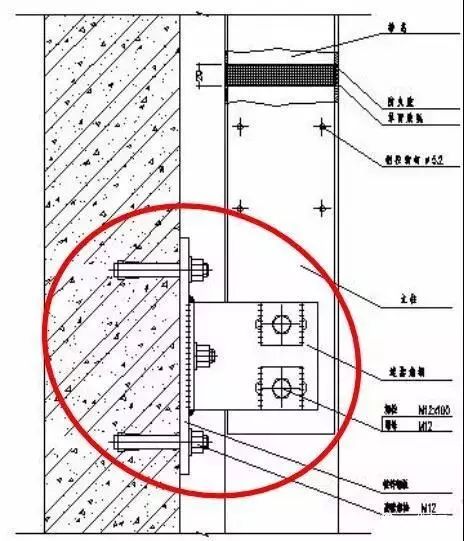

1、埋件

通病現象 | 原因分析 | 防治措施 |

預埋件偏位 | 土建結構偏差 | 在土建施工過程中,應随時複核土建結構尺寸,對于偏差大的部位應及時與相關單位進行溝通、處理 |

預埋件放置時位置錯誤 | 預埋件安放前應在已經固定好(hǎo)的模闆上按圖紙分格做出埋件位置标記,底埋可用鐵釘固定在模闆上,側埋可用鋼絲將(jiāng)埋件綁紮在鋼筋上或用電焊點結在梁闆鋼筋的箍筋上,且合模、澆築混凝土前對埋件位置進行複查 | |

預埋件固定不牢固,澆築砼時跑位 | ||

後補埋件與結構接觸不緊密 | 結構面(miàn)不平整; | 後補埋件與結構之間的間隙可用與結構砼同标号的細石砼或砂漿填塞密實 |

後補埋件錨栓距結構邊緣小于5cm錨栓無法植入或植入深度不夠 | 結構偏差,結構内鋼筋阻礙 | 後補埋件一側加補強鋼闆并與原埋闆焊接,不能(néng)直接壓在埋件上 |

交底不到位;工人質量意識差 | 交底時應明确將(jiāng)錨栓孔位距結構邊緣的距離控制在≥5㎝,即錨栓應在梁、闆、柱的外排主筋的内側,防止砼崩邊 | |

後補埋件用錨栓外露長度不符合要求 | 交底不到位;工人質量意識差 | 交底時應明确緊固後的錨栓至少露出2個絲扣,應按照錨栓的使用說明打孔,且在鑽孔設備上做出标記,以防止孔打深; |

後補埋件固定在非主體結構上 | 交底不到位;工人質量意識差 | 交底時應明确安裝埋件前檢查主體結構是否存在抹灰層,如存在應先將(jiāng)抹灰層剔除後安裝後補埋件 |

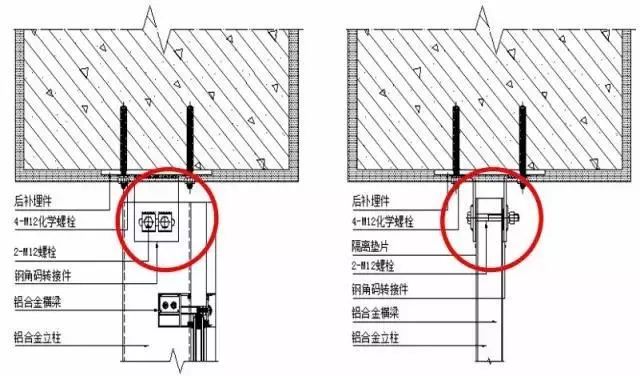

化學錨栓與後擴孔錨栓沒有對角放置 | 交底不到位;工人質量意識差 | 交底時應明确化學錨栓與後擴孔錨栓分别對角放置或全用後擴孔錨栓 |

化學錨栓施工未吹灰或吹灰不幹淨造成(chéng)植入的錨栓無效 | 工人質量意識差 | 交底時明确要求化學錨栓施工必須徹底吹灰,且施工中随機抽查檢驗 |

螺母未擰緊 | 工人遺漏,檢查不到位 | 交底中要明确規定,安排專人進行檢查 |

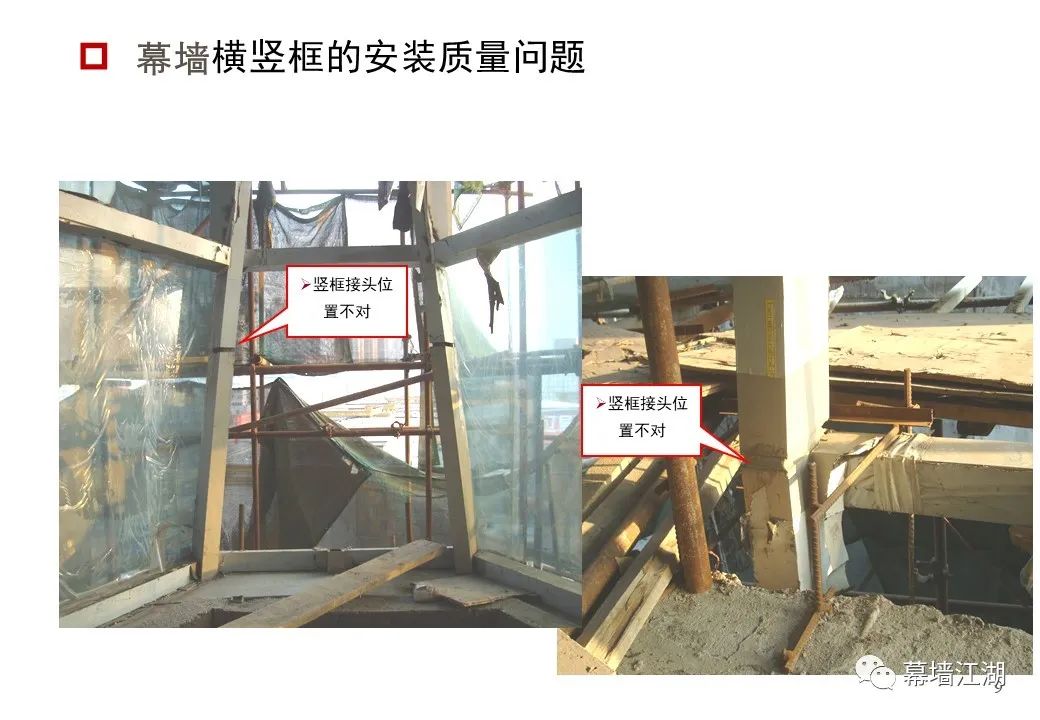

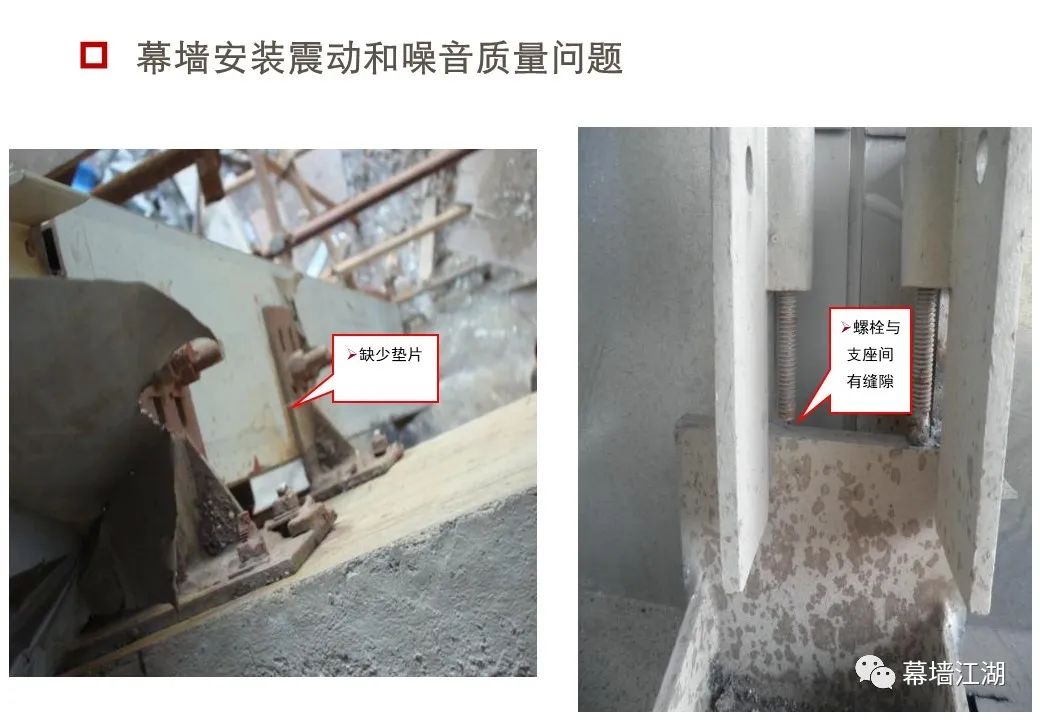

2、龍骨

通病現象 | 原因分析 | 防治措施要求 |

主龍骨位置偏差,幾何尺寸不符合設計要求 | 定位放線不準;工人随意施工,質量意識差 | 龍骨安裝應按圖紙挂線,并進行複核後再進行施工 對施工隊的測量放線工作嚴格把關,做好(hǎo)龍骨安裝技術交底,明确允許偏差範圍 |

龍骨豎框的垂直度、橫梁的水平度偏差較大 | ||

次龍骨焊接不水平 | 未在主龍骨上按分格做标記,或放線錯誤 | 主龍骨安裝完成(chéng)後應根據龍骨分格在主龍骨上做标記,并且在次龍骨安裝前應進行校核 |

次龍骨間距和标高不滿足要求 | 放線不準 | 挂線安裝,對龍骨分格應進行嚴格驗收,實測實量 |

次龍骨用電焊吹眼,且不做防腐處理 | 交底不到位,工人偷工減料 | 交底時明确要求嚴禁采用電焊吹眼,鋼龍骨焊接完畢後必須把焊渣敲除幹淨後做防腐處理,且龍骨切割端頭,電焊熾傷處必須做防腐處理 |

鋼龍骨焊接中防鏽漆刷不到位,鍍鋅層破壞後不防腐處理 | 工人偷工減料 | |

焊渣不敲幹淨就(jiù)做防腐 | 工人偷工減料 | 所有焊接部位均應敲淨焊渣漏出金屬光澤後,焊口滿刷防鏽漆 |

焊接長度和焊角尺寸不符合要求,焊接質量差,焊縫長度不足 | 焊工技術水平差 | 選用有焊工證的工人進行焊接操作,正式焊接前采用樣闆通過制 |

焊縫填補鋼筋頭或焊條 | 工人質量意識差,偷工減料 | 交底時明确要求焊縫禁止填充鋼筋頭、焊條等,如因材料長度不夠可用相同厚度鋼材補焊 |

下料錯誤或精度不夠 | ||

鋁合金幕牆橫梁與立柱接縫大 | 立柱分格大 | 對龍骨分格應進行嚴格驗收,實測實量 |

橫梁短,半成(chéng)品、工序驗收不仔細 | 橫梁下料進行技術交底,要求考慮鋸片厚度,開始下料時及過程中質量人員進行檢查 | |

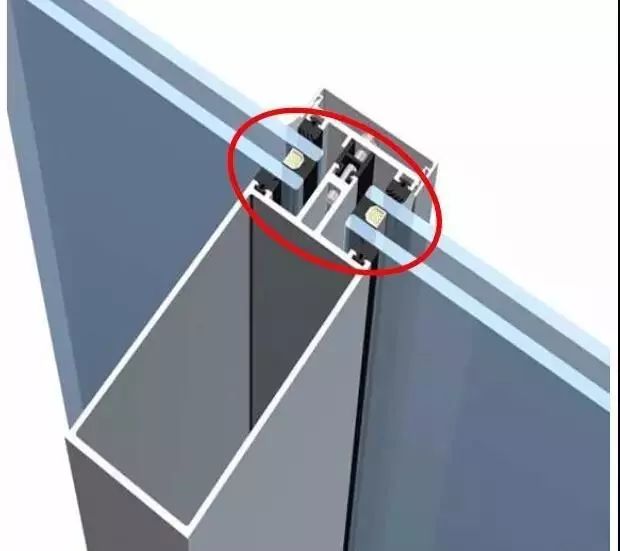

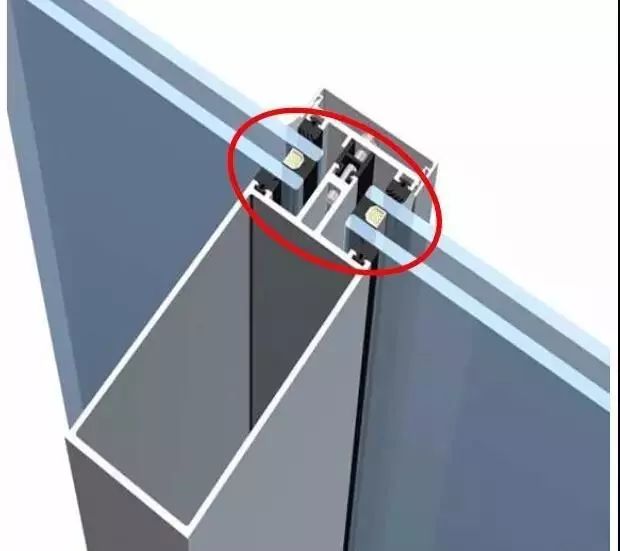

不同金屬材料(鋼角碼與鋁立柱)接觸部位無防腐墊片 | 工人偷工減料 | 交底時明确要求不同金屬材料接觸部位加設防腐墊片 |

轉接件螺栓未擰緊 | 工人質量意識差,施工時遺漏 | 安排專人進行檢查 |

插芯長度不夠 | 下料錯誤 | 閉口型材插芯長度不小于250㎜,開口型材按設計要求下料,鋼龍骨插芯長度不小于400㎜ 施工過程中加強過程檢驗 |

因材料丢失,施工隊不想補料,施工質量意識差,將(jiāng)插芯鋸斷 | ||

鋁龍骨組裝時用鍍鋅螺釘 | 工人偷工減料 | 交底時明确要求,按規範要求采用不鏽鋼螺栓 |

橫梁翹尾巴 | 螺栓孔徑大于螺栓直徑,未安裝固定機絲釘 | 角碼以及立柱打孔時要與螺栓相配套,且按圖紙要求安裝固定機絲釘,首層較大分格底部安裝支撐 |

埋闆或轉接件部位螺栓沒有安裝墊片 | 工人偷工減料 | 安排專人進行檢查 |

龍骨伸縮縫處未填充密封膠 | 工人偷工減料 | 交底時明确要求,龍骨伸縮縫處必須填充密封膠 |

轉接件過長現場随意切割,轉接件沒有三邊圍焊 | 工人質量意識差,偷工減料 | 過程随機抽查,嚴控現場施工質量驗收制度 |

3、石材幕牆

通病現象 | 原因分析 | 防治措施 |

背栓松動不牢固,墊片太薄 | 鑽孔大或背栓上的墊片脫落 | 按照設計及幕牆系統本身的要求選用合理的鑽頭,嚴控背栓鑽孔精度 |

石材背拴漏挂 | 工人安全、質量意識差 | 過程中重點部位重點檢查,嚴控質量驗收制度 |

石材缺棱掉角 | 石材進場未驗收或驗收不仔細 | 把控材料進場驗收關,嚴格驗收材料質量 |

石材在搬運、存儲過程中受到硬物的磕碰 | 石材在搬運、存儲過程中應注意成(chéng)品保護 | |

石材縫中墊的螺母未取出或取出破壞石材邊角 | 采用硬質墊塊,幹挂膠固化後及時取出 | |

石材存在色差、暗裂、色斑/色線等缺陷 | 石材進場時未仔細驗收,且在安裝前,未進行排闆 | 加強對石材的進場驗收工作,剔除超過規範要求的闆材;并且在石材安裝前應進行排闆,挑出色差嚴重的石材;通過合同嚴格約束廠家,在合同裏要求廠家對更換色差石材産生費用負責 |

石材開槽過寬或距闆邊距離過小 | 工人質量意識差 | 交底時明确要求石材開槽寬度控制在6~7㎜之間;開槽過程随機抽查,嚴控開槽精度;優先考慮由石材廠家加工 |

石材開槽破壞後直接用幹挂膠與石材挂件粘接 | 工人安全、質量意識差 | 過程随機檢查,質量人員嚴控驗收質量 |

開槽有效長度短,錨入深度不夠 | 交底不到位,工人質量意識差 | 做好(hǎo)技術交底,保證孤形槽的有效長度不小于80mm,一般情況下,挂鈎錨入深度在10~12㎜ |

槽口内的石粉未清理幹淨 | 工人質量意識差 | 灌膠前應將(jiāng)槽口内的石粉清理幹淨,質量人員嚴控驗收質量 |

槽口灌膠不飽滿 | 工人質量意識差 | 交底時明确要求幹挂膠應飽滿,質量人員嚴控驗收質量 |

石材完成(chéng)面(miàn)不平整,垂直度不符合要求,闆縫寬窄不一、陰、陽角不方正、假膠縫 | 石材安裝不挂鋼絲線、魚絲線 | 石材在上牆安裝前,應按照圖紙分格分别設置豎向(xiàng)鋼絲線、橫向(xiàng)魚絲線,以控制闆材的平整度及闆縫寬度 |

挂件螺母擰緊程度不夠且無彈墊 | 工人質量意識差 | 安裝過程中随時抽查,嚴控質量驗收制度 |

幹挂膠或密封膠污染石材表面(miàn) | 操作不當;膠種類不适合石材 | 加強工人的成(chéng)品保護意識;大面(miàn)施工前應做樣闆,無污染後方可正式使用,密封膠要有證明無污染的試驗報告 |

不鏽鋼挂件與次龍骨使用焊條焊接 | 工人偷工減料,質量意識差 | 過程中重點部位重點檢查,嚴控質量驗收制度 |

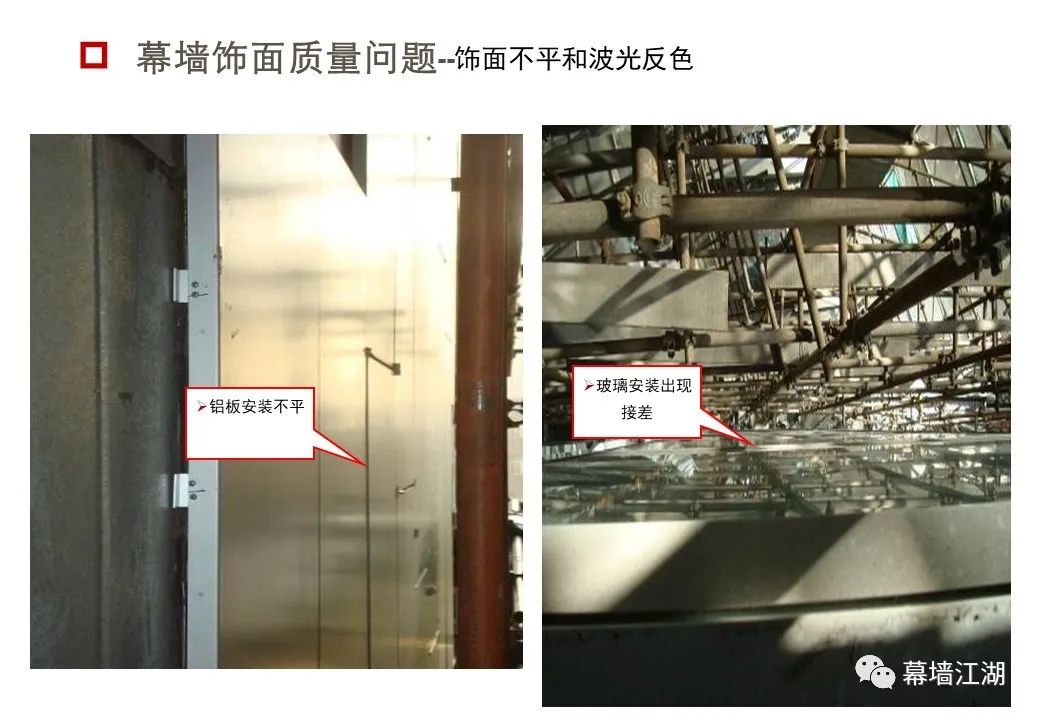

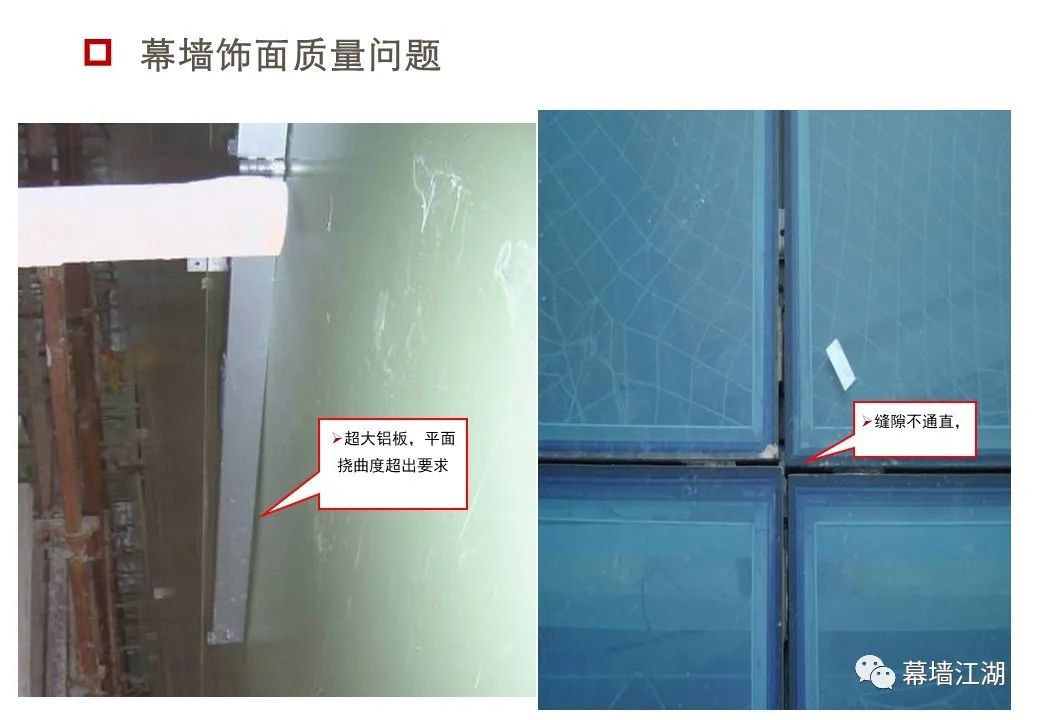

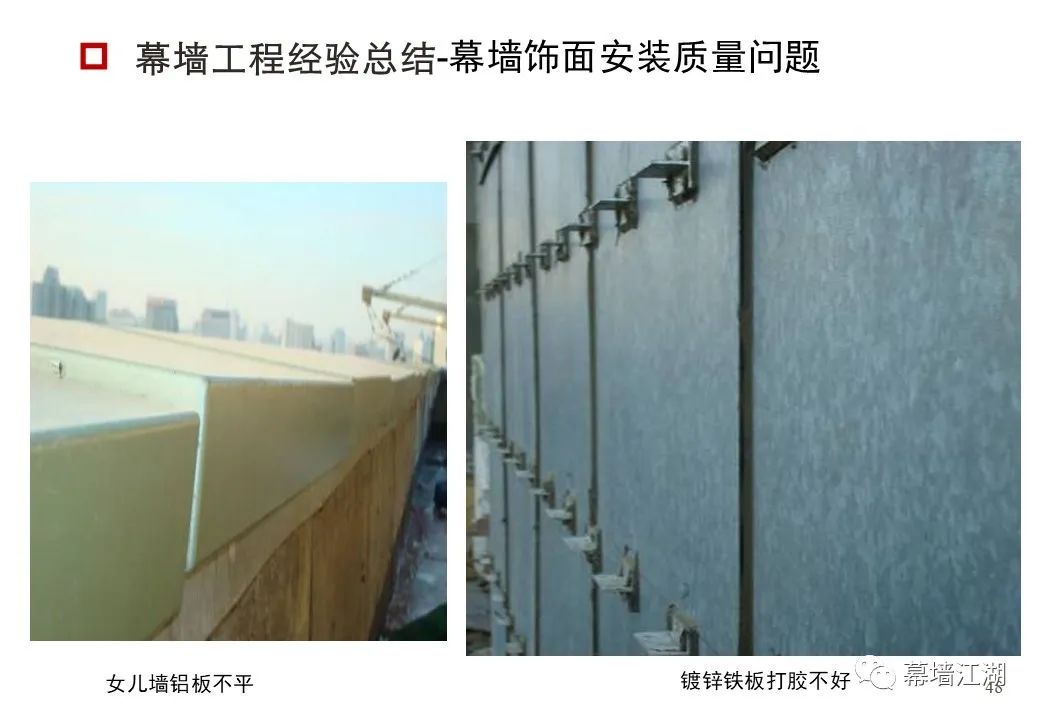

4、金屬幕牆

通病現象 | 原因分析 | 防治措施 |

闆面(miàn)不平整,接縫不平齊有錯台(女兒牆) | 施工前未帶通線 | 交底時明确要求,鋁闆安裝前必須帶通線 |

碼件安裝不順直 | 把控材料進場驗收關,嚴格驗收材料質量 | |

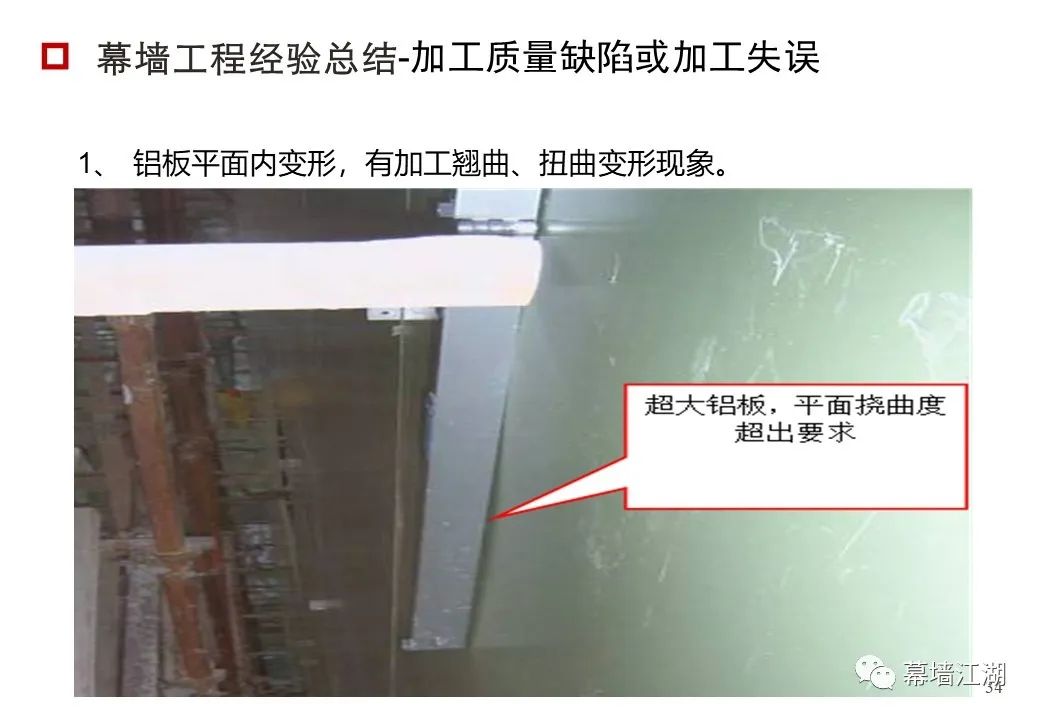

金屬闆本身不平整 | 加強進場金屬闆的質量驗收工作 | |

鋁闆與鋼龍骨接觸點無防腐墊片 | 工人偷工減料 | 按規範要求加設防腐墊片 |

金屬面(miàn)闆被(bèi)劃傷 | 保護措施不到位 | 金屬闆進場後應加強成(chéng)品保護措施 |

鋁闆角碼漏打釘 | 工人偷工減料 | 鋁闆過程中重點巡查,質量人員嚴控驗收質量 |

金屬闆存在色差 | 進場時未仔細驗收 選用了多個廠家的材料,色卡出現偏差 | 加強進廠的材料的驗收工作,盡可能(néng)一個工程選用一個鋁闆廠家 |

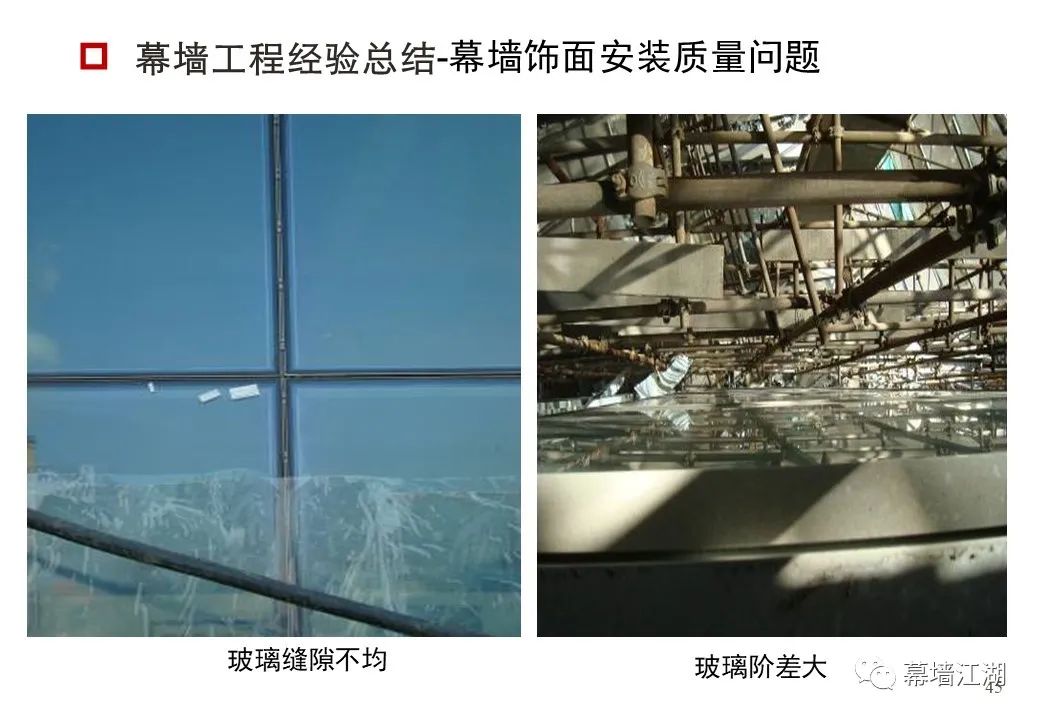

5、框架玻璃幕牆

通病現象 | 原因分析 | 防治措施 |

明框(半隐框)幕牆墊塊數量及長度不夠 | 交底不到位,工人偷工減料 | 每塊玻璃下應設置數量不少于兩個 長度不小于10㎝的硬質橡膠墊塊 |

壓塊數量或壓闆固定點數量不足 | 交底不到位,工人質量意識差 | 按圖施工,且固定點間距不大于300㎜,距邊部不小于180㎜ |

扣蓋接口處錯台 | 交底不到位,工人質量意識差,驗收不嚴 | 施工前做好(hǎo)完善的技術交底,按圖施工,嚴控質量驗收 |

面(miàn)闆平整度、垂直度不符合要求 | ||

幕牆分格縫寬窄不一 | ||

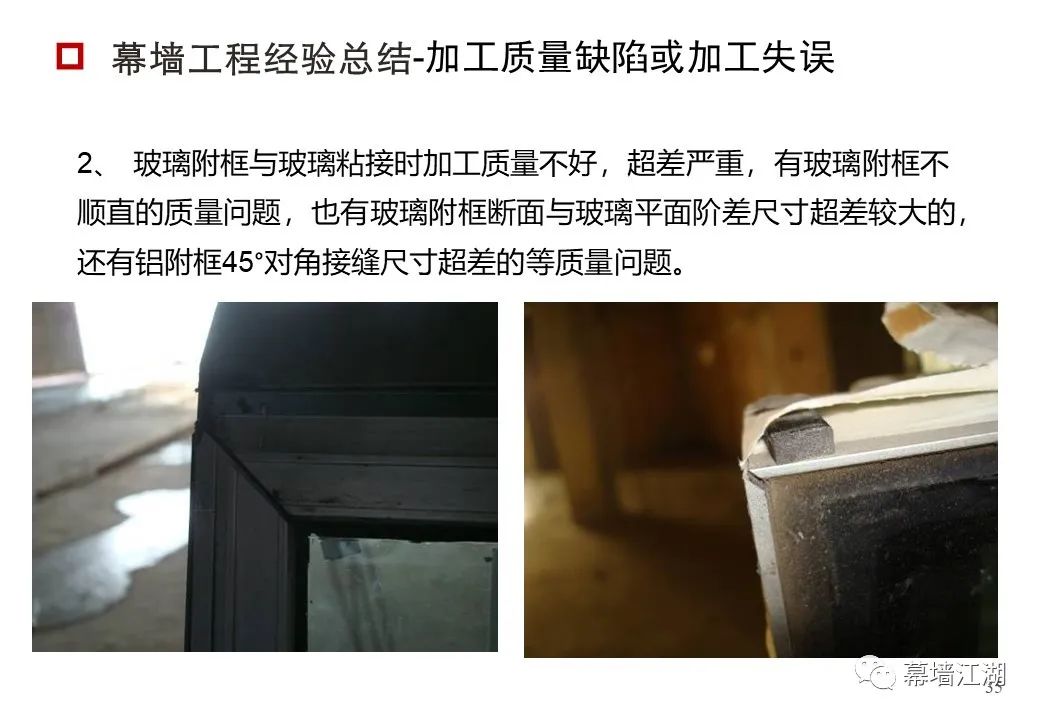

副框組角塊擠壓不牢或者型材下料不規則 | 未按加工圖加工,或圖紙理解明确 | 要求廠家按加工圖進行加工,做首樣時項目、設計需到廠家進行指導及驗收,并要求廠家按照合格首樣标準進行加工,到場後進行進場驗收 |

開啓扇開啓角度過大 | 風撐或鉸鏈位置不當 | 大面(miàn)施工前應做樣闆,确定風撐(鉸鏈)的位置後再大面(miàn)施工,應保證開啓扇開啓角度不大于30度,開啓距離不大于300mm |

開啓扇開啓不靈活 | 風撐(鉸鏈)不配套,扇框加工尺寸偏差大 | 挑選配套的五金;嚴格控制加工質量 |

膠條未壓緊 | 橫梁與立柱外表面(miàn)不在一個面(miàn)上 | 按節點圖進行施工 |

幕牆完成(chéng)面(miàn)不交圈 | 施工放線錯誤或多個施工隊施工 | 過程控制防線精度,盡量選用同一施工隊同一班組放線 |

電焊火花燙傷玻璃 | 工人成(chéng)品保護意識差 | 已安裝玻璃部位電焊施工前加強成(chéng)品保護措施 |

6、全玻幕牆

通病現象 | 原因分析 | 防治措施 |

玻璃肋鋼槽位置偏差,上下不在同一垂直面(miàn) | 工人質量意識差,施工未挂線 | 定位後,在安裝過程中要求挂線安裝,質量人員随時進行檢查 |

玻璃槽彎曲未調直且鋼支座位置不正确 | 交底不到位,工人質量意識差 | 玻璃槽使用前應進行調直 |

玻璃墊塊位置偏差,不在1/4均分處且墊塊不合格 | 交底不到位,工人質量意識差 | 施工前,做好(hǎo)技術交底,墊塊數量及其位置按照圖紙要求進行布設 |

玻璃不在同一平面(miàn)内,玻璃肋與大玻璃未留6~8㎜的縫,而是直接將(jiāng)玻璃肋緊靠在面(miàn)玻上 | 交底不到位,對規範/圖紙不熟悉 | 施工前做好(hǎo)技術交底:玻璃肋安裝時應保持肋與面(miàn)闆之間保留6~8㎜的縫隙,過程嚴格控制 |

玻璃底墊塊安置不平整,緻使玻璃縫大小不一 | 工人質量意識差,質量人員責任心不強 | 玻璃安裝過程中,應随時對闆縫進行檢查調整 |

玻璃肋底座後不加墊塊 | 工人偷工減料 | 質量人員随時進行檢查 |

夾具擰緊程度不符合要求 | 交底不到位,工人質量意識差 | 質量人員随時進行抽查 |

安裝夾片時玻璃闆面(miàn)不清理幹淨就(jiù)上結構專用膠 | 夾片安裝前應用二甲苯等有機溶劑清理玻璃,然後在打結構膠 | |

夾具專用膠攪拌不均勻 | 夾具專用膠使用前要攪拌均勻 | |

夾具穿過橫梁不加墊塊或墊塊不防腐處理 | 質量人員加強過程檢驗 |

7、點式幕牆

通病現象 | 原因分析 | 防治措施 |

爪件角度偏差大 | 材料不合格或基座安裝、定位、焊接質量差,定點不準确,施工技術水平低 | 按規範要求對爪件進行進場驗收,大面(miàn)施工前先做樣闆,總結經驗,讓施工人員掌握施工中的重要環節 |

支撐裝置安裝不牢固 | 工人質量意識差 | 進入下道(dào)工序前應對支撐裝置逐一檢查,以防止其固定不牢固 |

幕牆平面(miàn)度、垂直度不夠 | 工人質量意識差 | 安裝過程中應随時進行檢查,糾正偏差 |

相臨面(miàn)材裝角錯位 | 安裝時未挂線 | 嚴格要求面(miàn)材安裝必須挂線 |

陰、陽角不方正 | 工人質量意識差,安裝時未挂線 | 挂線安裝,質量人員安裝過程中随時檢查 |

接縫直線度、高低差超标 | 工人質量意識低 | 安裝過程中應随時進行檢查,糾正偏差 |

駁接頭處漏水 | 基材清理不幹淨,密封不嚴 | 打膠前應將(jiāng)玻璃表面(miàn)清理幹淨,在駁接頭處打膠 |

8、單元幕牆

通病現象 | 原因分析 | 防治措施 |

碼件位置不準 | 定位放線不準确 | 安放後,要進行位置複合 |

大螺杆松動 | 螺母未擰緊,或無防脫措施 | 螺母按設計扭距進行緊固,鋼墊片在螺杆位置确定後應進行點焊固定 |

闆塊上(下)口不平齊 | 未拉橫向(xiàng)魚絲線 | 安裝時拉出橫向(xiàng)魚絲線,以控制闆塊标高,采用水平儀器定位 ,水平儀跟蹤 |

相鄰闆塊插入深度不夠,闆縫不均勻 | 未按圖紙分格布置闆塊 | 按圖紙分格進行施工 |

闆面(miàn)不平整 | 進場驗收不仔細 | 加強半成(chéng)品進場驗收工作,嚴格按照控制線進行調整 |

漏(滲)水 | 止水闆處打膠不嚴 | 止水闆安裝完後,應做閉水試驗,确保密封 |

披水膠條不起(qǐ)作用 | 安裝過程中應將(jiāng)披水膠條安裝到位 | |

安裝時水槽内未清理幹淨,洩水孔被(bèi)堵塞 | 在進行上一層闆塊安裝前應將(jiāng)水槽清理幹淨 | |

連通内外腔的自攻釘未粘膠,工藝孔未堵 | 用于單元體幕牆的所有螺釘均應沾膠固定 | |

排水槽内室内側未加橡塑海綿 | 加橡塑海綿 | |

已安裝闆塊未調整好(hǎo),闆塊對接處未打膠,就(jiù)安裝下層闆塊,遺留收口部位。已安裝闆塊對接處灰塵未清淨,打膠不密實 | 過程中加大檢查力度,重點部位進行旁站 | |

調節螺栓未到位,起(qǐ)不到受力作用 | 交底不清,檢查不細 | 交底時明确調節螺栓要直接壓在大螺杆上 |

9、門窗

通病現象 | 原因分析 | 防治措施 |

門、窗開啓不靈活 | 合葉、風撐(鉸鏈)、地彈簧不配套,扇框加工尺寸偏差大 | 挑選配套的五金;控制加工精度 |

掉角 | 墊塊位置不對 | 墊塊的位置應合理,隻在玻璃左下方和右側上方各墊一塊,以防止因傾斜力矩導緻掉角 |

門窗框組角松動 | 半成(chéng)品進場時,一定要嚴格驗收,對不合格的退場處理 | |

組角拼縫過大、有錯台 | 框料加工及組框過程中,質量把關不嚴 | 交底要求縫隙控制在0.3㎜之内;進場嚴格驗收 |

關閉時密封不嚴密 | 鎖點位置不當,膠條不配套 | 根據設計要求安裝鎖點 |

漏水 | 密封不嚴 | 與牆體交接處用建築密封膏密封 |

無洩水孔 | 窗安裝完成(chéng)後,應做淋水試驗,以确保其密封性能(néng) | |

組角處開裂 | 組角應用組角鋼片,并在組角縫處抹膠 | |

連通内外腔的自攻釘未粘膠,工藝孔未堵 | 螺釘應沾膠固定 | |

五金損壞(執手等) | 質量不合格 | 材料進場及使用時應對其保證資料和實物進行嚴格驗收 |

使用不當 | 交工後對業主明确使用方法 | |

開啓扇脫落 | 上旋窗挂鈎處無限位措施 | 與設計協調,增加限位裝置 |

風撐(鉸鏈)位置不當 | 施工前先做樣闆,合格後方可大面(miàn)施工 | |

技術交底不詳細,工人安裝過程中圖省力,風撐電鑽打孔太大,螺絲無法擰緊 | 作好(hǎo)針對性的技術交底,施工過程中進行抽檢 | |

鋼附框與鋁框之間間隙過大 | 交底不細,加工鋼附框變形 | 間隙不能(néng)超過2mm |

鉸鏈、風撐損壞 | 固定位置不對或本身質量問題 | 施工前先做樣闆,合格後方可大面(miàn)施工,材料進場嚴格驗收 |

10、保溫、防火、防雷

通病現象 | 原因分析 | 防治措施 |

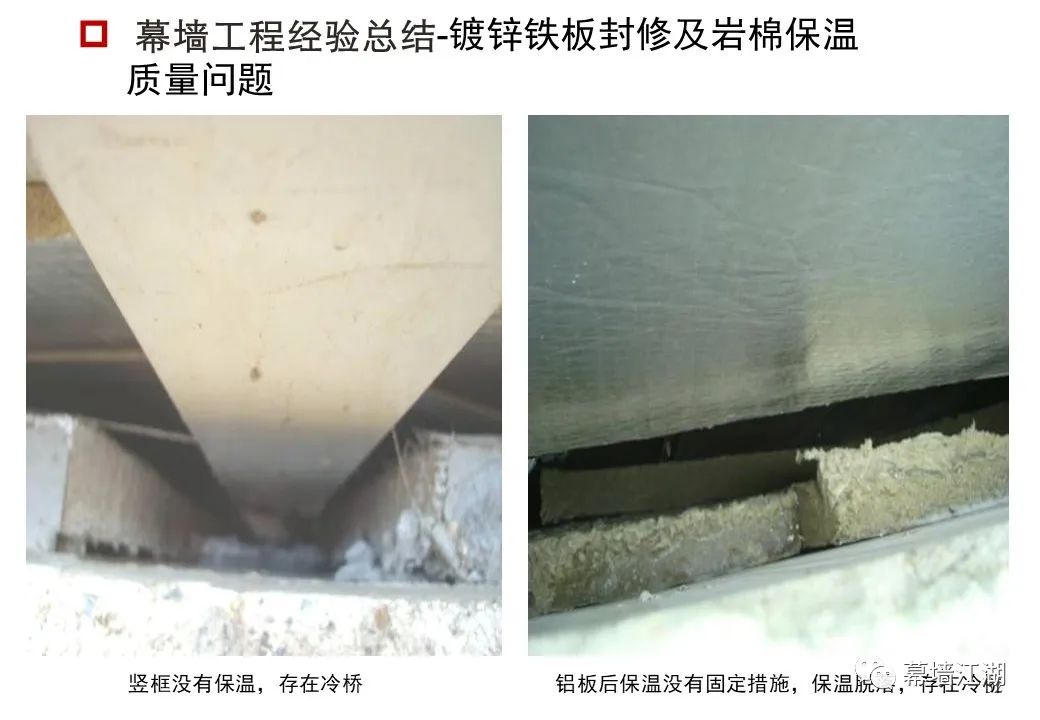

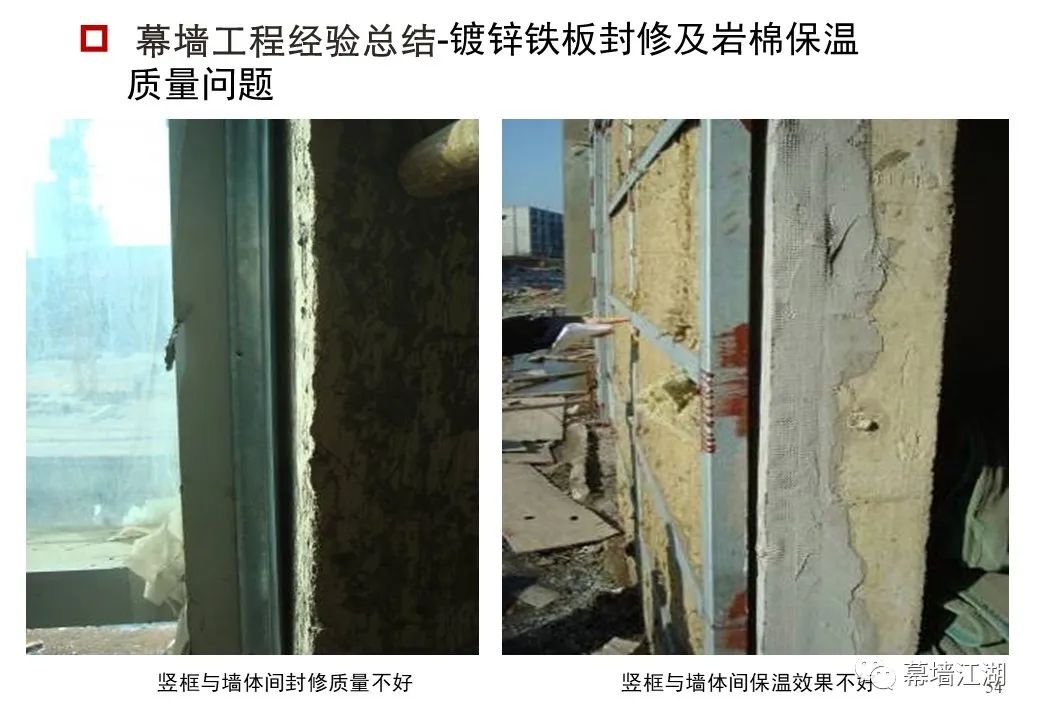

防火、保溫材料接縫不嚴,填充不密實 | 工人偷工減料、質量意識差 | 交底時明确防火保溫材料應封堵嚴密 |

防火、保溫材料固定不牢固,保溫岩棉拼縫未貼鋁箔膠帶 | 工人偷工減料,打釘少,且與基材粘接不牢 | 基材應保持幹淨、幹燥,再粘接,質量人員嚴格控制質量驗收 |

保溫岩棉與防火岩棉混用 | 交底不明确,工人質量意識差 | 交底時明确保溫岩棉與防火岩棉區别,安裝時質量人員及時進行檢查 |

層間背襯闆(埃特闆)拼縫處沒有刮膩子、沒有加肋 | 工人偷工減料 | 質量人員及時進行檢查,嚴控質量驗收 |

避雷鋼筋焊接長度不符合要求 | 工人質量意識差,偷工減料 | 加強對工人的質量教育,質量人員嚴格控制質量驗收 |

立柱豎向(xiàng)避雷連接點處鋁立柱上的塗層未打磨 | 工人質量意識差,偷工減料 | 銅索固定前,應將(jiāng)鋁立柱上固定點處的塗層打磨掉,質量人員嚴格控制質量驗收 |

避雷銅索與立柱連接不牢固 | 工人質量意識差 | 安裝完後,質量人員及時進行檢查、驗收 |

11、打膠

通病現象 | 原因分析 | 防治措施 | |

密封膠與闆材粘結不嚴密,開裂 | 基層清理的不徹底、不幹淨 | 在打膠前應將(jiāng)闆縫内的灰塵、污物清理幹淨,并且在打膠過程中應保持基層幹燥,對于特殊部位,應刷底漆 | |

密封膠開裂、起(qǐ)泡産生氣體滲漏或雨水滲漏 | 膠質量差或超過有效期; | 膠在使用前應檢查其是否在有效期範圍内 | |

打膠時溫度超過允許範圍; | 打膠時的溫度宜控制在5~35度之間 | ||

打膠過程中刮膠不實,有開口部位,膠體内存在空氣,工人技術水平低 | 正式打膠前,現做樣闆,合格後在大面(miàn)打膠,并且選用技術好(hǎo)的工人 | ||

膠縫深度過大,造成(chéng)三面(miàn)粘接 | 采用泡沫棒(直徑略大于縫寬)進行添塞,使膠形成(chéng)兩面(miàn)粘接 | ||

頂部、層間部位防水鐵皮與混凝土牆面(miàn)連接處打膠時,牆面(miàn)未清理幹淨 | |||

實行樣闆首樣制,強調施工部位的重要性 | |||

膠縫表面(miàn)不光滑,縫邊有毛刺 | 刮膠時手不穩,刮刀面(miàn)不平整; | 打膠工序作爲關鍵工序進行控制,選用技術好(hǎo)的工人進行操作,并且在施工前,著(zhe)重交底,提高工人的質量意識,刮膠時先刮橫縫,再刮豎縫 | |

沒貼美紋紙或美紋紙貼的不實,導緻膠向(xiàng)美紋紙内滲; | |||

撕美紋紙時粘連膠,工人操作水平低,質量意識差 | |||

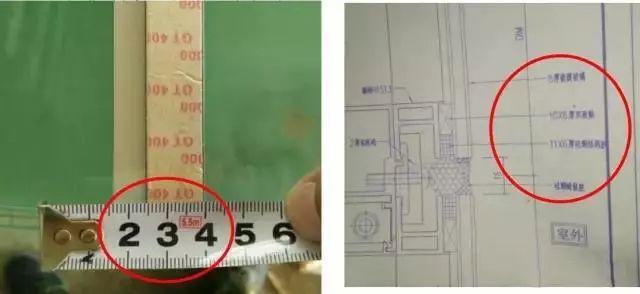

打膠厚度不符合要求 | 泡沫棒塞入深度過深或過淺 | 交底時明确膠縫控制到厚度約爲寬度的1/2,且膠縫最小厚度不得小于3.5㎜,過程中質量人員重點抽查 | |

泡沫棒較細,受力後容易向(xiàng)内移動 | |||

橫梁立柱結構處密封膠變黃 | 墊片不合格,與膠起(qǐ)化學反應 | 不放墊片,在橫梁與立柱之間留1~1.5mm的縫隙,然後直接打膠處理;或采用三元乙丙墊片。 |

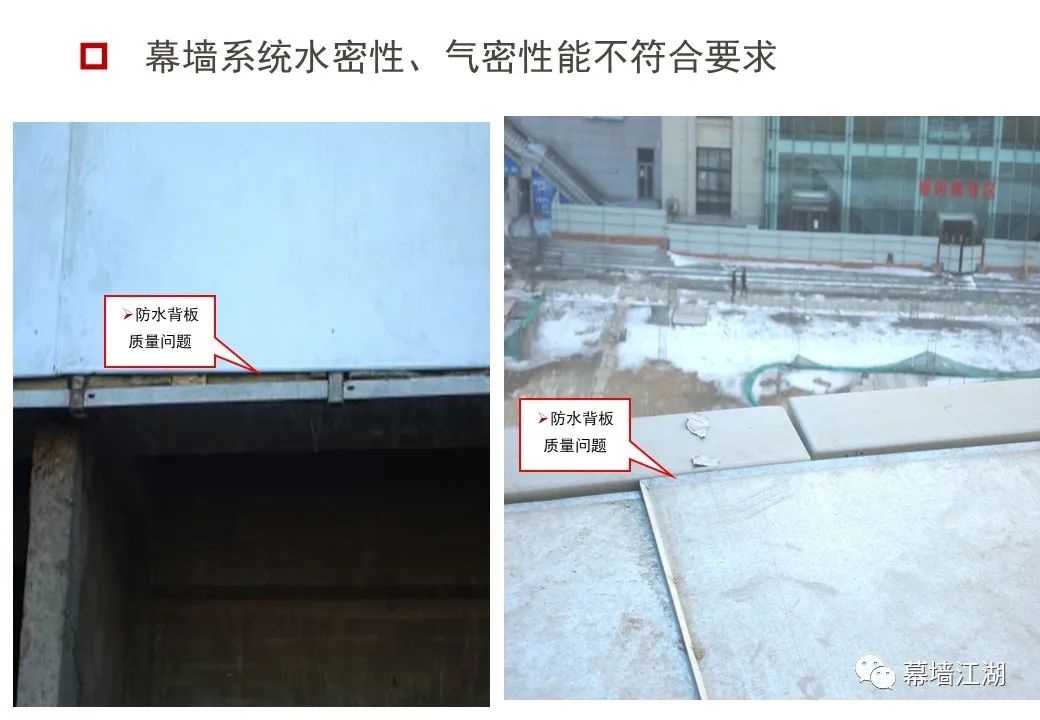

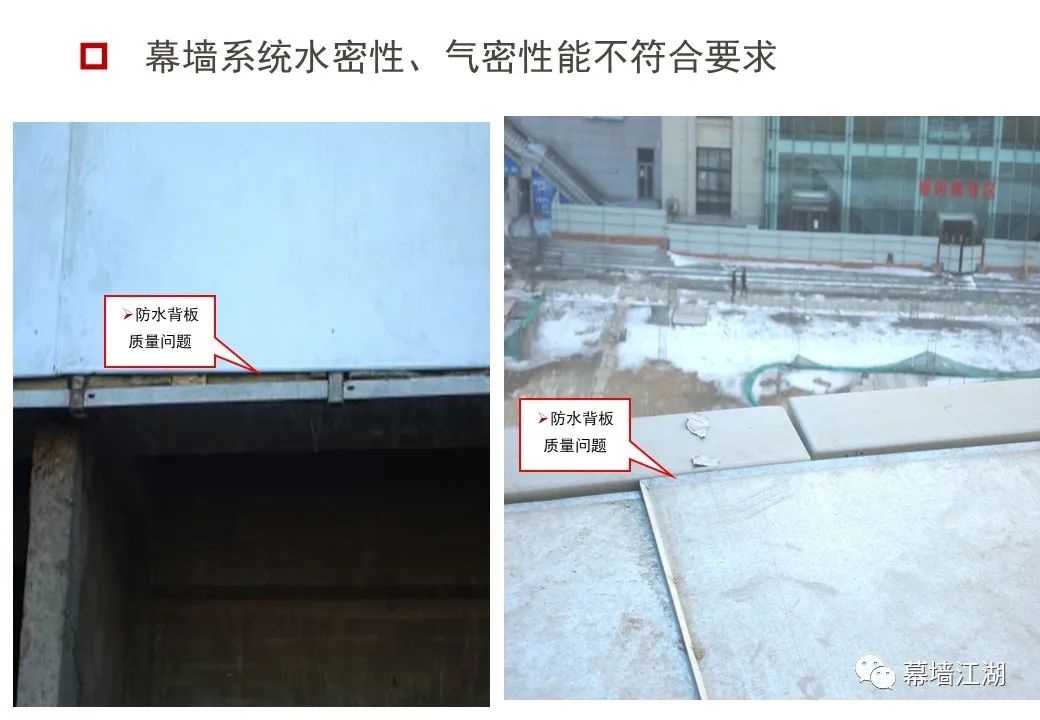

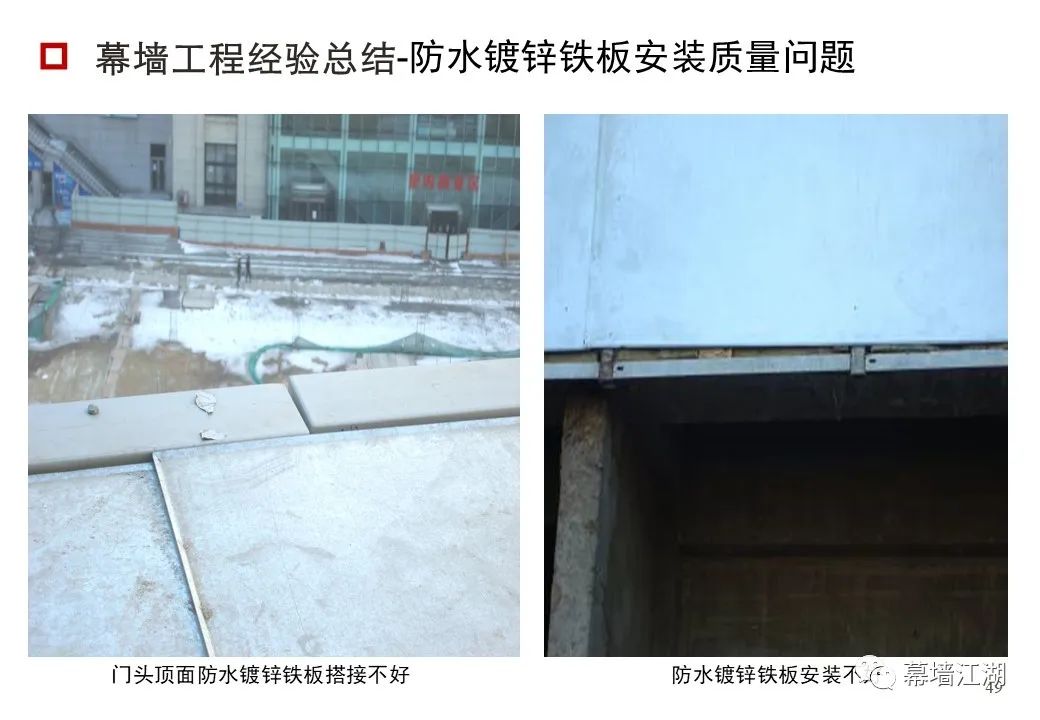

12、防水

通病現象 | 原因分析 | 防治措施 |

全明框玻璃幕牆橫向(xiàng)扣蓋與豎向(xiàng)扣蓋交接處及半隐橫向(xiàng)扣蓋交接處漏水 | 型材壁太薄,影響打膠 | 用與膠不相容材料做模具來增加接縫處膠厚度; 明框、半隐玻璃幕牆橫向(xiàng)扣蓋接縫處增加壓闆 |

膠縫開裂 | 面(miàn)闆及膠縫未清潔幹淨 | 打膠前做好(hǎo)技術交底,要求用二甲苯對膠縫位置進行清理,對抹布無法清除的污垢用刀片進行清理,質量人員過程進行檢查監督 |

開啓框組角拼縫漏水 | 廠家加工缺陷;成(chéng)品搬運及安裝時變形開裂 | 要求廠家按圖紙加工,對首樣進行檢查,到場後進行進場驗收;考慮由施工隊打組角拼縫膠 |

采光頂鋼結構存水 | 鋼結構打完孔後未及時安裝玻璃,下雨時水存入鋼結構内 | 要求施工隊同步施工; 打孔後進行臨時封堵;鋼結構預留洩水孔 |

采光頂與立面(miàn)幕牆交接處 | 系統不獨立,立面(miàn)幕牆漏水後水從采光頂流至室内 | 現場嚴格控制打膠質量,設計方案考慮采用獨立性系統 |

幕牆體系與非幕牆牆體膠縫開裂 | 未考慮密封膠的相容性 | 使用界面(miàn)劑來增強密封膠的相容性 |

13、清理

通病現象 | 原因分析 | 防治措施 |

幕牆表面(miàn)被(bèi)污染物污染,有劃痕、凹坑 | 成(chéng)品保護不到位 | 上下作業面(miàn)交叉施工時,必須注意對下部成(chéng)品的保護; 拆腳手架、吊藍運動及搬運材料等過程中,要注意防止損傷幕牆完成(chéng)面(miàn) |

清洗溶液對面(miàn)闆污染 | 清洗劑與面(miàn)材不相配套 | 大面(miàn)積清洗前,應先用清洗溶液在廢面(miàn)闆上做實驗,确保溶液對面(miàn)材無污染後,再大面(miàn)施工; |

●圖一化學螺栓安裝傾斜,沒裝彈墊片;

●圖二化學螺栓植入深度不夠;

●圖三化學螺栓方墊片、彈墊(防松介子)均安裝,且化學螺栓植入深度合理。

2、 後補埋闆安裝鍍鋅鋼墊片生鏽

●鍍鋅鋼墊片生鏽,應檢查材料表面(miàn)處理方式是否按圖紙要求,熱鍍鋅還是冷鍍鋅。

●應做好(hǎo)材料進場的檢驗報驗工序和材料的堆放工作。

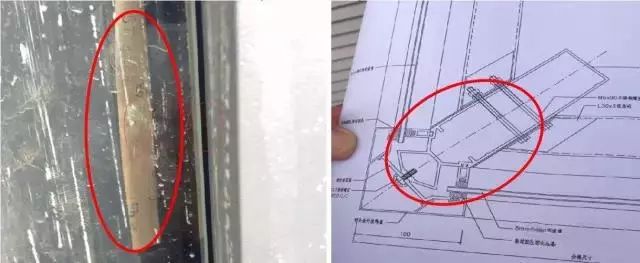

3、後補埋闆安裝

●後補埋件不允許固定于磚牆結構或批蕩面(miàn)上,應固定于鋼筋混凝土結構處。

●上圖兩張爲錯誤安裝方式,下面(miàn)圖例爲正确安裝方式。

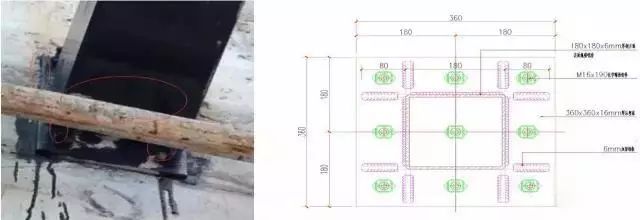

4、後補埋闆補強安裝

●圖一中後置埋件安裝由于打化學錨栓碰到鋼筋,直接將(jiāng)化學螺栓打在四周用方墊片固定埋闆做法錯誤;

●圖二中上端用7字鋼闆加固,側邊用角鋼加固安裝。

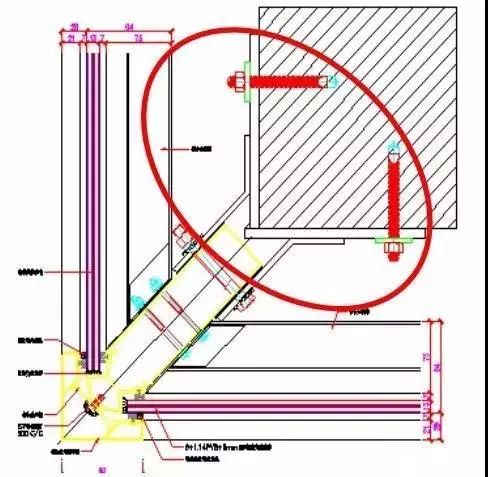

5、玻璃幕牆陰陽角後補埋闆、連接角碼的安裝

●陰陽角位置埋闆及連接角碼的安裝通病問題比較突出, 應按圖紙節點施工。

●如遇不能(néng)施工的部位,應經相關設計單位确認變更做法後再進行施工。

●圖一中兩圖分别爲陰角、陽角常見錯誤做法,圖二中圖例爲正确做法,能(néng)看出轉角位置需用兩塊埋闆固定,轉角轉接鋼件也需做特殊加工。

6、 焊接及防腐防鏽工藝

●圖一中可看出鋼結構焊縫密實飽滿、平滑,焊紋呈波浪形,且敲渣幹淨。

●圖二中鋼結構做氟碳漆噴塗密實、完整,焊縫處噴塗更厚實。

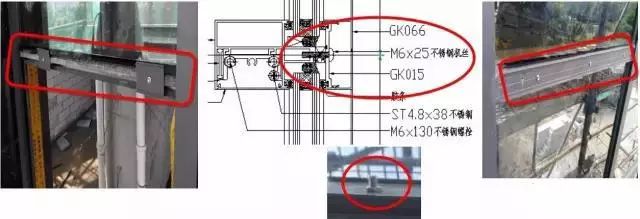

7、 玻璃壓闆安裝不規範

●明框幕牆玻璃壓闆應通長安裝。

●左側爲斷開安裝方式,右側爲連續通長方式。

●連續通長安裝對穩固性、外觀平整度、防滲水性均有保證。

●左右兩圖用于固定壓闆的釘錯誤,需用中間圖所示不鏽鋼機絲釘或不鏽鋼螺栓固定,間距300mm排布。

8、玻璃幕牆壓闆安裝

●明框幕牆玻璃壓闆處膠條不允許用雙面(miàn)貼代替,容易漏水, 須用三元乙丙防水膠條。

●圖一爲錯誤安裝,圖二爲正确安裝方式。

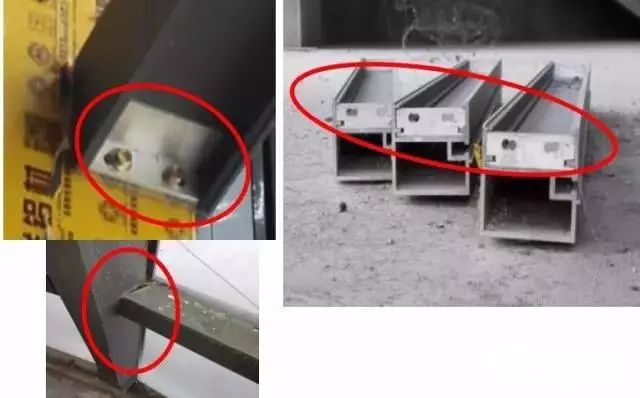

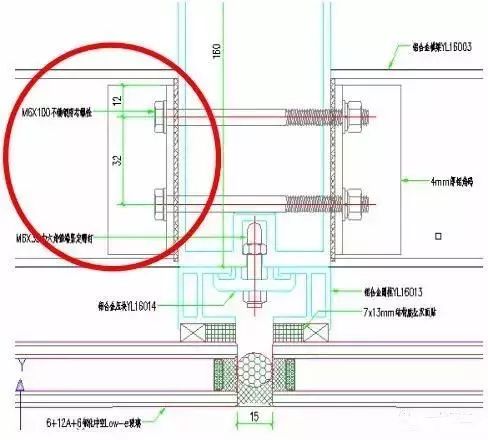

9、玻璃幕牆橫向(xiàng)龍骨安裝

●橫梁安裝時開孔施工不規範,導緻開孔過大安裝橫梁有扭曲情況(圖二) 。

●圖一、三橫梁角碼第一次開孔安裝後碰到立柱内筋,然後重新開孔,造成(chéng)

重複開孔,孔位變大,玻璃安裝完成(chéng)後易使橫梁扭曲。

●正常施工工藝應根據圖四節點圖中橫梁角碼的定位尺寸,确定角碼開孔進

出、高度及孔徑尺寸。且固定橫梁角碼需用不鏽鋼對穿螺栓。

10、玻璃幕牆橫向(xiàng)龍骨安裝

●橫梁與立柱膠條不允許用雙面(miàn)貼代替,容易造成(chéng)漏水隐患。

●圖一爲錯誤安裝,圖二爲正确安裝方式。

11、玻璃幕牆立柱頂部安裝

●幕牆立柱頂部不允許用自攻釘固定。

●左側爲錯誤安裝,右側爲正确安裝方式。

12、玻璃幕牆立柱底部安裝

●焊接後焊縫應除焊渣并進行防鏽處理。鋼套芯與鋁立柱接觸部位用橡膠墊絕緣處理。

●圖一爲錯誤安裝,圖二爲正确安裝方式。

13、玻璃幕牆立柱頂部安裝(标準做法)

幕牆立柱頂部安裝節點(圖一爲一般通用做法,請注意角碼是開橫向(xiàng)長條孔的,具體按施工圖紙要求或在圖紙會審時确定)。

14、玻璃幕牆立柱底部安裝(标準做法)

幕牆立柱底部安裝節點,下部應爲套芯連接(鋁合金套芯或鋼套芯加絕緣墊片)。(彩色三張圖片爲常見錯誤做法,而且由于空位大隻能(néng)用螺釘直接固定,造成(chéng)幕牆立柱無法伸縮, 圖二爲一般通用較容易的施工做法,具體按施工圖紙要求或在圖紙會審時确定) 。

15、玻璃幕牆特殊節點後補埋闆安裝

現場對于幕牆施工圖紙熟悉程度不夠,節點要求在标準節點位置采用雙支座埋闆固定方式,現場隻安裝了一塊,且上下立柱伸縮縫之間沒有打密封膠進行密封,應加強對圖紙的理解和按圖施工。

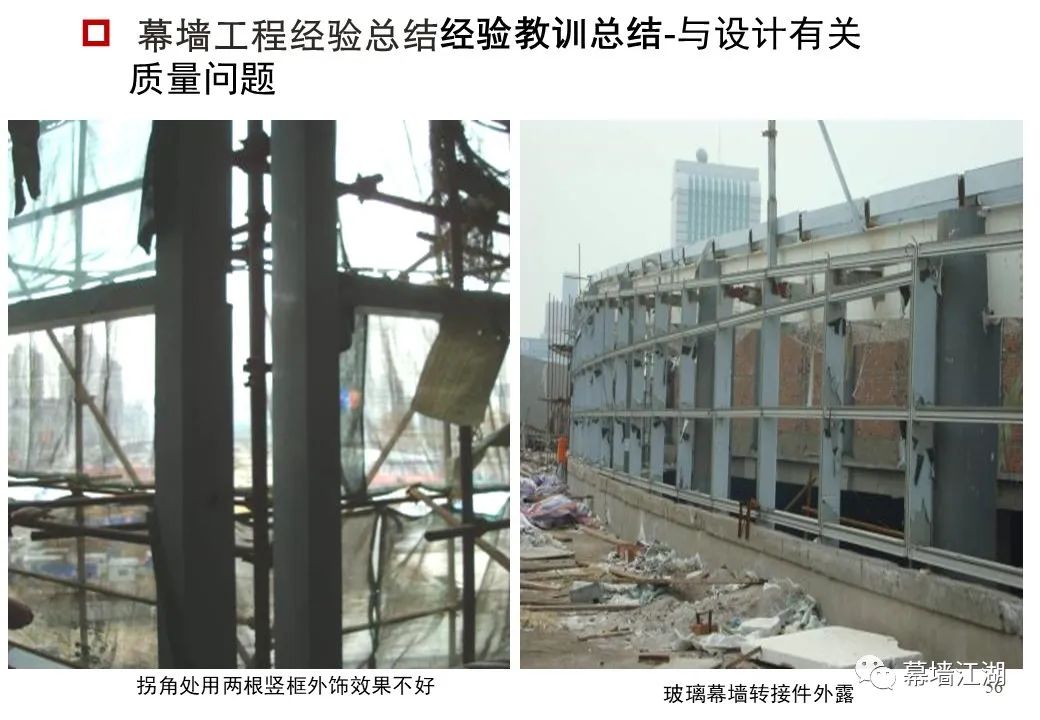

16、玻璃幕牆轉角立柱安裝(不按圖施工)

玻璃幕牆轉角位置型材立柱材料模号用錯,導緻現場玻璃與立柱剛性接觸、玻璃壓闆裝不上,玻璃隻能(néng)三邊固定,不能(néng)按常規四邊進行固定。存在安全隐患及防水隐患。

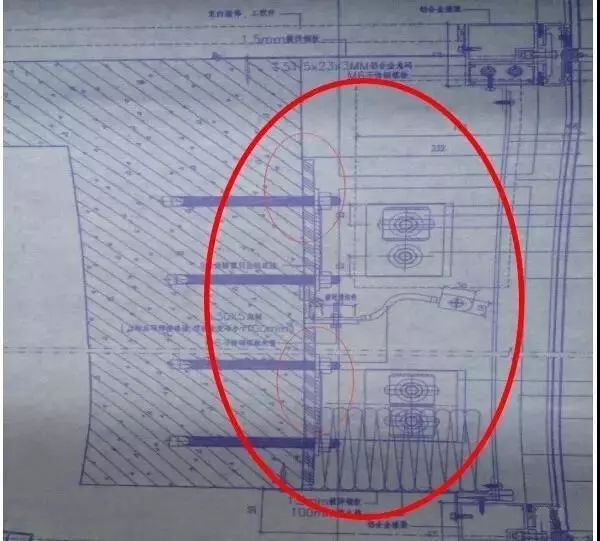

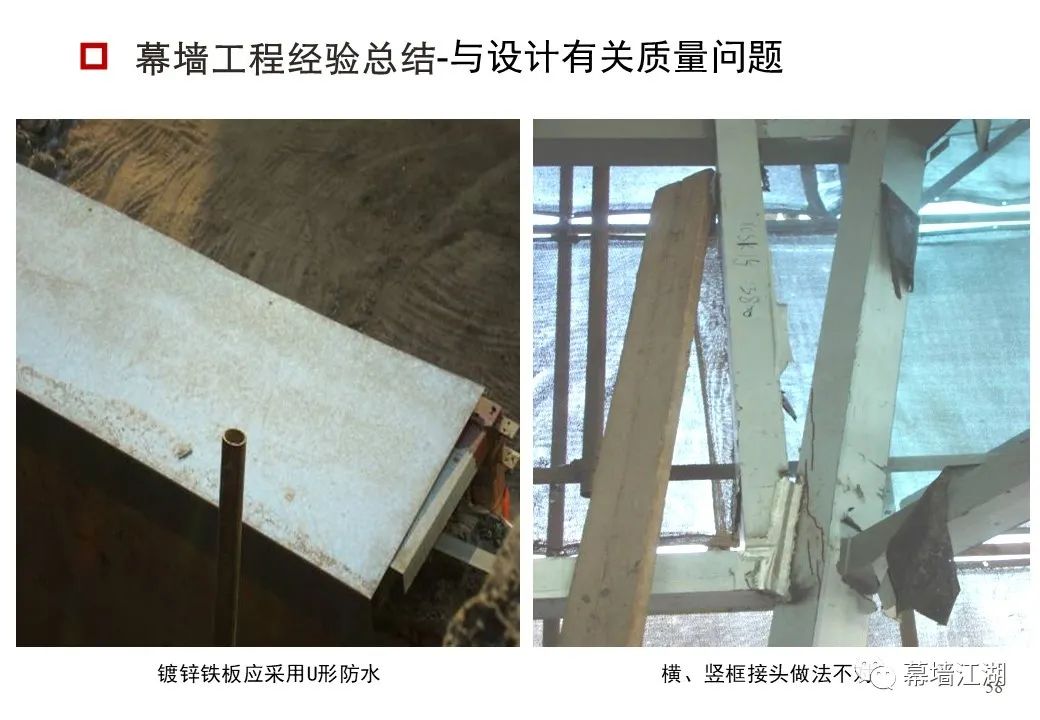

17、玻璃幕牆懸挑鋼結構安裝(不按圖施工)

懸挑鋼結構位置後補埋闆未按圖紙要求施工:

1)、後補埋闆實際采用8mm厚度,圖紙要求采用16mm厚度,且埋闆長寬尺寸也不夠;

2)、平挑及斜拉鋼通根部均未做加強肋闆,圖紙要求四面(miàn)共八塊;

3)、鋼通位置後補埋闆圖紙要求九個M16X190mm化學螺栓固定,實際隻有四個M12X120mm化學螺栓固定,且個别安裝傾斜;

18、 明框玻璃幕牆安裝

明框幕牆外裝飾框平整度、垂直度差,接口随意;材料加工精度差,縫隙過大,容易造成(chéng)漏水,部分豎向(xiàng)蓋闆安裝扭曲變形。

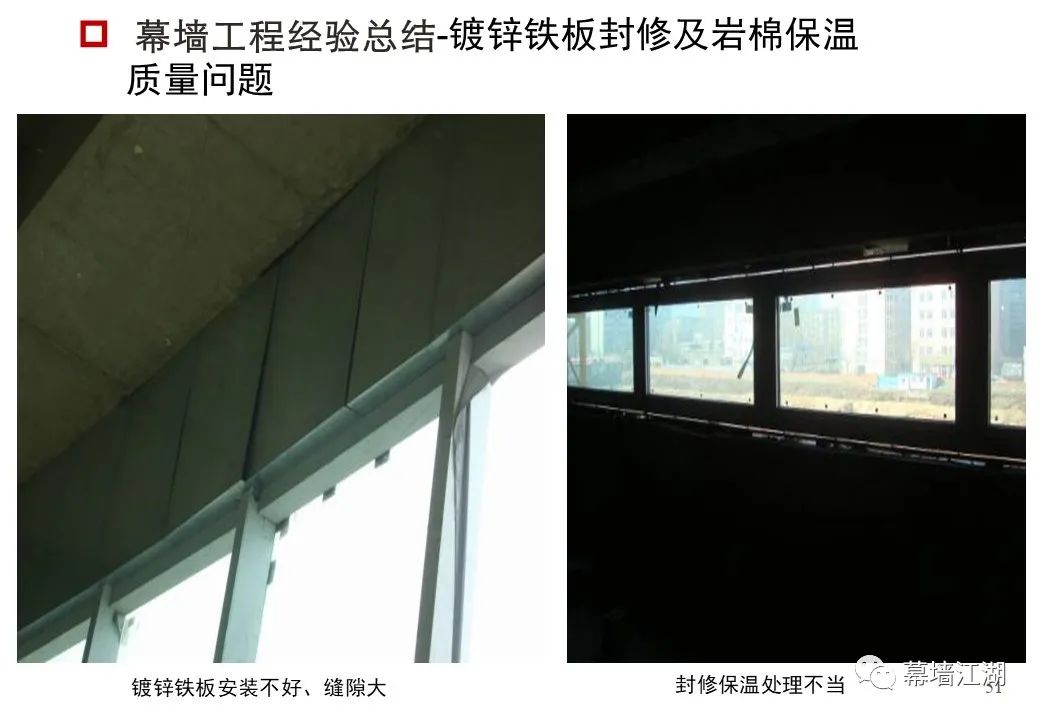

19、玻璃幕牆層間封修安裝

●防火封堵不允許露空,需用1.5mm鍍鋅鋼闆,用鋼釘進行固定( 間距每300mm一個固定點),100mm厚防火棉進行封堵,最後用防火密封膠進行打釘位置、接口及沿邊打膠密封。

●左側兩圖爲部分安裝不完整并沒有注防火膠封堵,右側爲正确安裝方式。

20、玻璃幕牆層間防火問題

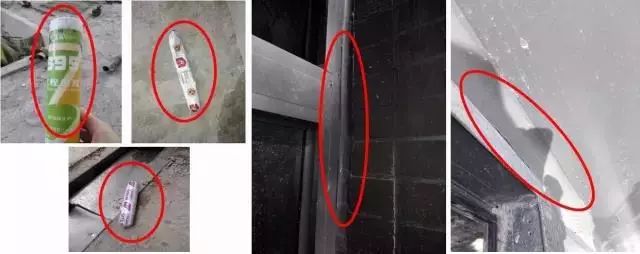

●現場防火隔離帶施工不規範,部分固定射釘間距大于300mm,而且沒有按要求使用防火密封膠進行密封,而是随便使用現場的一般密封膠進行密封(一般的密封膠受熱受燃後會釋放有毒有害氣體)。

●矽酮防火密封膠(防火隔離帶)檢測項目:( 1)與所接觸的鍍鋅鋼闆相溶性,( 2)拉伸及硬度。

21、玻璃幕牆樓層内隔間防火問題

●左圖現場防火隔離帶施工不規範, 樓層内各開間之間也需做豎向(xiàng)防火封堵(上接頂部防火隔離層,下接樓闆防火隔離層,做到每個防火分區獨立);

●右圖中現場做了樓層開間豎向(xiàng)防火封堵,但是防火闆靠室内一側也需折邊打釘固定在牆上。

22、玻璃幕牆層間封修問題

●左圖中混凝土梁高過幕牆橫梁高度,幕牆層間防火封修安裝後,室外面(miàn)可見封修闆;右側圖中建築牆面(miàn)露底,影響建築美觀效果。

●以後在幕牆施工過程中,應加強對現場結構的複核,遇到特殊情況,應及時跟設計管理中心溝通,盡量將(jiāng)問題控制在工程大面(miàn)施工前。

23、 隐框玻璃幕牆現場注膠安裝

雙面(miàn)貼尺寸未符合圖紙要求(上圖中施工圖示雙面(miàn)貼寬度應爲10mm寬,實際使用爲15mm),雙面(miàn)貼超寬導緻結構膠注膠面(miàn)積不夠,影響玻璃與鋁合金副框之間粘結的牢固性,容易造成(chéng)安全隐患。

24、 隐框玻璃幕牆現場注膠安裝

●結構膠施工場地應該幹淨整潔并圍蔽(原則上不允許在現場進行注膠施工,但由于特殊需求部分在現場進行注膠施工),注膠前,結構膠應進行相溶性見證送檢試驗合格後方可進行注膠施工, 同一施工區域,應使用相同品牌的結構膠和密封膠,以确保相溶性。在注膠施工前,應先用二甲苯、酒精等清潔劑把注膠面(miàn)清潔幹淨後方可進行注膠施工。

●左側場地混亂(場地混亂,無圍蔽),右側爲正确(場地幹淨整潔)。

●矽酮結構膠檢測項目:( 1)與所接觸的玻璃、鋁合金副框、雙面(miàn)貼、泡沫棒條等的相容性,( 2)矽酮結構膠現場剝離試驗、( 3)拉伸及硬度。

25、玻璃幕牆打膠,開啓部分排水孔處理

●部分鋁合金窗防水打膠處理不到位,圖中紅圈所示,所有拼接位、螺絲位均應做打膠防水處理。

●部分排水孔開孔不到位。

26、 鋁合金窗穿膠條

●個别項目的鋁合金窗固定窗在工廠加工時沒有穿密封膠條;

●型材不穿膠條易使玻璃安裝過程中發生破損,安裝完成(chéng)後隔音、防水效果變會差(現場不穿膠條的部分,改爲注密封膠) 。

●穿密封膠條與注膠對比:穿密封膠條比打密封膠綜合成(chéng)本要低,且穿密封膠條後鋁合金窗隔音、防水效果要更好(hǎo)(玻璃安裝後基本與膠條貼合緊密,不易松動,外側打膠防水效果更好(hǎo))。

27、玻璃幕牆、鋁窗密封膠問題

●部分窗邊有開膠起(qǐ)邊現象,此種現象有兩種原因,一個原因是打膠前施工基層未清理幹淨,另一個原因是所使用的密封膠與所接觸的基體存在不相容現象, 同一現場使用的密封膠有多種品牌,同一部位使用的不同品牌密封膠發生不相容, 因此兩種原因均有可能(néng),所以在玻璃、鋁單闆幕牆、鋁合金門窗收邊注膠前,應對所使用的中性矽酮密封膠進行見證送檢。

●具體玻璃、鋁單闆幕牆、鋁合金門窗中性矽酮密封膠檢測項目:( 1)與所接觸的玻璃、鋁單闆、門窗鋁材、泡沫棒等的相溶性,( 2)拉伸及硬度。

●石材幕牆中性矽酮密封膠檢測項目:( 1)與所接觸的石材、泡沫棒等的相溶性,( 2)拉伸及硬度,( 3)石材污染性。

28、玻璃幕牆安裝完成(chéng)後淋水試驗

幕牆在外排架拆除前的淋水試驗未做。

29、石材幕牆安裝

石材定縫不允許用金屬墊片。應采用橡膠墊。

30、石材幕牆龍骨安裝

石材幕牆各樓之間的伸縮縫處鋼龍骨需斷開安裝。

31、石材幕牆龍骨轉接鋼件安裝

三、材料質量管控

1、埋件、連接件、轉接件

l 埋件的厚度、尺寸、防腐處理必須符合設計要求

l 預置埋件的拉錨筋必須符合設計要求,砼振搗必須密實,尺寸較大的埋件需設排氣孔

l 後置埋件的化學錨栓、膨脹螺栓規格必須符合設計要求

l 各種角鋼、方鋼、槽鋼、挂件、背栓、蝶形卡等,其規格、防腐處理必須符合設計要求

l 背栓應采用316不鏽鋼制作

l 鋁立柱斷開連接處套芯應采用不鏽鋼螺栓

2、鋁單闆

品牌庫,鋁單闆有品牌庫要求

闆材厚度,幕牆用鋁單闆厚度不低于2.5mm,壓頂用鋁單闆厚度不低于3.0mm

鋁合金闆牌号爲3003-H24, 在折彎位置不能(néng)出現裂紋

3、玻璃

l 玻璃的種類、厚度、尺寸、表面(miàn)處理等應符合設計要求

l 安全玻璃必須有3C強制認證

l 構件式玻璃幕牆單片玻璃、中空玻璃的任一片玻璃厚度不宜小于6mm,夾層玻璃的單片厚度不宜小于5mm,夾層玻璃、中空玻璃的兩片玻璃厚度差不應大于3mm

l 幕牆玻璃邊緣應進行磨邊和倒角處理

l 構件式幕牆玻璃的反射比不應大于0.3

l 構件式中空玻璃氣體層厚度不應小于9mm

l 明框玻璃幕牆的中空玻璃可采用丁基密封膠和聚硫密封膠,隐框和半隐框玻璃幕牆的中空玻璃應采用丁基密封膠和矽酮結構密封膠

l 全玻幕牆的面(miàn)闆玻璃厚度不小于10mm,夾層玻璃單片厚度不小于8mm,玻璃肋的厚度不小于12mm,斷面(miàn)寬度不小于100mm

4、石材

l 厚度,亞光面(miàn)、鏡面(miàn)闆,(+2.0-1.0);粗面(miàn)闆,(+3.0-1.0),火燒石材的厚度應比拋光石材的厚度尺寸大3mm

l 最小厚度,天然花崗石25mm,天然大理石35mm

l 材質,理石與崗石,天然與人工,黃金麻與黃鏽石等

l 表面(miàn)處理、色差、斷面(miàn)、放射性、彎曲強度

l 在嚴寒和寒冷地區,幕牆用石材面(miàn)闆的抗凍系數不小于0.8

l 口條、側幫一般要求整體加工,非整體加工,需設計、成(chéng)本同意,并有加固措施。

5、岩棉

l 品牌庫,岩棉有品牌庫要求

l 物理性能(néng)與化學性能(néng)複試,要求同一批次取樣後送同一家檢測單位,同時實行物理性能(néng)與化學性能(néng)複試

l 區分防火岩棉與保溫岩棉

6、密封膠

l 結構膠、耐候膠同相粘接的幕牆基材、飾面(miàn)闆、附件和其他材料應具有相容性

l 矽酮結構密封膠應打注飽滿,且不得在現場進行打注

l 防火層的密封材料應采用防火密封膠

l 石材幕牆金屬挂件與石材間粘接固定材料應選用幹挂石材用環氧膠粘劑,不應使用不飽和聚酯類膠粘劑

四、幕牆質量檢查要點

1、埋件、連接件、轉接件施工

l 埋件定位必須複核,與主體結構、二次結構構造柱、圈梁等的一緻性

l 混凝土結構漏筋、狗洞等必須提前處理

l 埋件懸空、偏位必須補強處理,補強方式需經設計認可

l 化學錨栓、膨脹螺栓的數量不得缺失

l 化學錨栓、膨脹螺栓的位置,距砼結構邊緣應大于5cm

l 金屬幕牆和石材幕牆主龍骨插芯長度不小于400mm,玻璃幕牆主龍骨插芯長度不小于250mm

l 注意區分剛接與鉸接,滑動連接與固定連接

l 龍骨的空間定位必須進行複核,尤其是不規則造型

l 螺栓孔眼的大小與墊片、墊圈的匹配性

l 不同金屬材料接觸時應采用絕緣墊片分隔,墊片應采用改性聚丙烯層壓闆或聚四氟乙烯闆或尼龍12 墊片

l 焊接質量合格,單面(miàn)或雙面(miàn)焊、焊縫長度、飽滿等

l 焊接必須打磨并進行防腐處理

l 方通、圓通的端部必須做封口闆

2、金屬幕牆

l 鋁闆(或不鏽鋼闆)幕牆采用固定壓塊式方法安裝

l 鋁合金壓塊與立柱的連接螺釘間距不應大于300mm,螺釘距副框端部的距離不應大于100mm,鋁合金壓塊長度不小于35mm

l 加勁肋間距不大于600mm、固定方式應保證鋁闆外表面(miàn)不變形、不褪色

l 鋁闆固定應采用不鏽鋼材質防水自攻釘進行固定

3、玻璃幕牆

l 隐框玻璃幕牆拼縫寬度不宜小于15mm

l 玻璃安裝前應將(jiāng)表面(miàn)及四周塵土、污物擦拭幹淨,保證嵌縫耐候膠可靠黏結

l 玻璃的鍍膜面(miàn)朝向(xiàng)室内

l 用于固定玻璃組合件的壓塊或其他連接件及螺釘等,應嚴格按設計或有關規範執行,嚴禁少裝或不裝緊固螺釘

l 防止産生污染、碰撞和變形受損

l 幕牆底部應設置砼擋水坎

4、石材幕牆

l 背栓式石材,孔中心線到闆邊的距離最小50mm孔底到闆面(miàn)保留厚度最小8.0mm

l 通槽、短槽式石材,槽寬最小7.0mm,任意一端側邊到闆外表面(miàn)距離最小8.0mm,槽深度最小16mm

l 蝶形背卡式石材,槽寬最小3mm,槽有效長度最小180mm,外槽到與其平行闆端邊距離最小50mm

l 在石材的銷釘孔或短槽内注入石材膠,以保證石材與挂件的可靠連接

l 相鄰轉角闆塊的連接不應采用粘結方式

l 石材幕牆底部與地面(miàn)交接處應打耐候密封膠

5、消防安全

l 消防逃生通道(dào)的數量、位置、尺寸應符合設計要求,集團制度要求淨空0.8×1.2m,不得與立柱、龍骨沖突

l 消防逃生通道(dào)應用防火密封膠密封

l 必須進行層間封堵、豎向(xiàng)封堵

l 裝飾柱空腔必須進行封堵,避免煙囪效應

l 廣告位、店招、疏散樓梯、雨棚周邊必須防火封堵

l 防火封堵一般采用厚度≥1.5mm的鍍鋅鋼闆

l 門頭上方、消防通道(dào)兩側應進行防火與保溫封堵

6、節能(néng)保溫

l 埋闆位置的保溫

l 女兒牆上幕牆的封堵

l 雨棚上方、櫥窗周邊、店招上方的保溫封堵

l 懸挑構件的保溫做法

l 砌體必須抹灰,頂部必須塞實,洞口、孔眼必須提前封堵

l 保溫必須連續,固定牢固

l 室内有襯闆處,襯闆完成(chéng)後,應先做保溫,再做外幕牆,嚴禁工序倒置,從室内施工保溫

7、泛光照明

l 燈具的位置與固定措施

l 各種線管的走向(xiàng)與保護,是否存在裸線

l 金屬軟管是否破損、生鏽

l 線管穿牆、穿闆的防水密封處理

l 燈具的排列與隐藏

l 泛光效果、色溫等是否符合設計要求

8、防雷

l 采用梁内縱向(xiàng)鋼筋做均壓環時,幕牆位于均壓環處的預埋件的錨筋必須與均壓環處梁的縱向(xiàng)鋼筋連通

l 設均壓環位置的幕牆立柱必須與均壓環連通,該位置處的幕牆橫梁必須與幕牆立柱連通

l 末設均壓環處的立柱必須與固定在設均壓環樓層的立柱連通

l 避雷帶在變形縫處必須設置伸縮彎

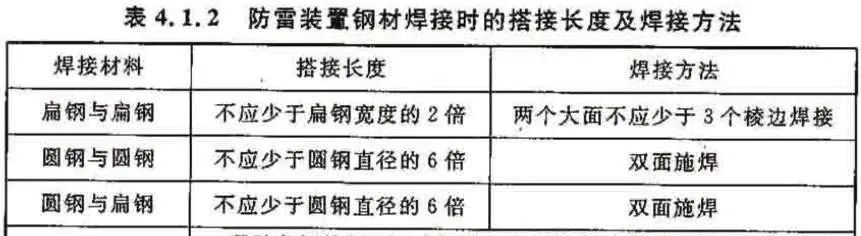

防雷焊接的搭接長度及方法

9、外觀檢查

l 表面(miàn)平整度、曲面(miàn)順滑度

l 不同立面(miàn)效果、材料交叉處的處理方式

l 變形縫兩側的處理及效果

l 轉角處的作法及效果

l 逃生窗與立面(miàn)的匹配性

l 是否存在結露現象

10、打膠

l 在灌注密封膠之前,所有注膠部位的玻璃和金屬表面(miàn),均用丙酮或專用清潔劑擦拭幹淨,但不得用濕布和清水擦洗,所有注膠面(miàn)必須幹燥

l 注膠前需要在玻璃上粘貼上美紋紙加上保護

l 注膠速度均勻,厚度均勻,不要夾帶氣泡,膠道(dào)表面(miàn)要呈凹曲面(miàn)

l 膠縫厚度應遵守設計規定,結構矽酮膠必須在産品有效期内使用

五、幕牆質量其它工程照片

文章來源:幕牆江湖微信公衆号

Copyright © 雲南正榮裝飾工程有限公司 版權所有 地址:雲南省昆明市盤龍區萬宏國際1号地塊A座1117号 備案号:

技術支持:貳壹網絡